Революционая эффективность в плазменной резке отверстий.

Сфера использования отверстий, вырезанных при помощи систем плазменной резки, довольная широка. Это и отверстия под соединение болтами, и отверстия в большом листе, трубе или барабане, через которые можно протянуть шланги или провода, и отверстия под индикаторы на панели приборов.

Производители установок плазменной резки и источников тока давно были озабочены проблемой, которая является одним из основных недостатков перспективной технологии плазменной резки листового металла - производство отверстий высокого качества, не требующих дополнительной обработки.

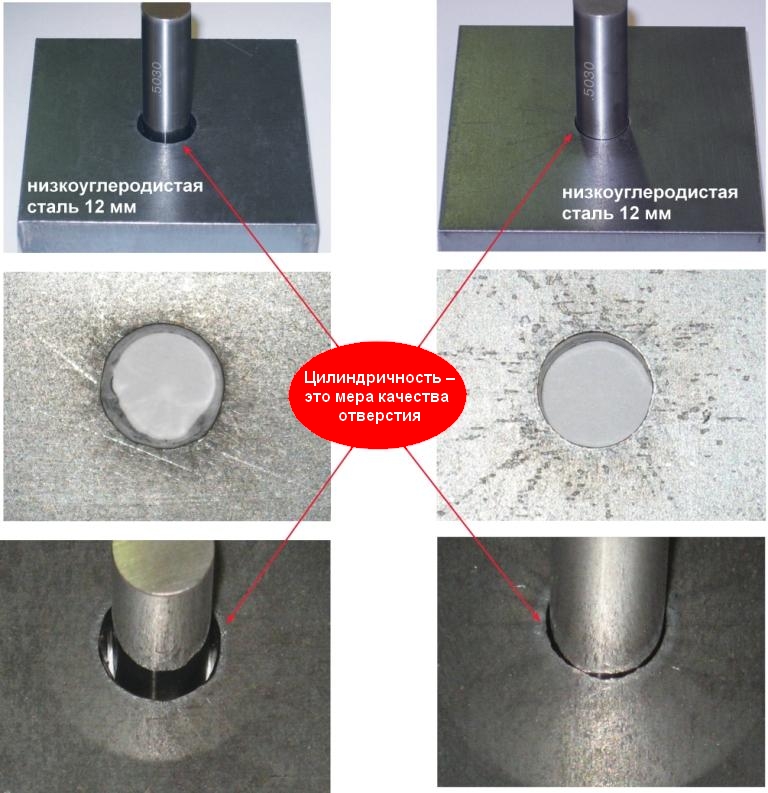

Обычно на первой стадии проводилась резка внешнего контура детал. Вырезание внутренних отверстий производилось на второй станции. Причина, по которой работы были организованы именно таким образом, заключалась в том, что качество стандартных отверстий, получаемых при помощи плазменной резке, не было достаточным. Для таких отверстий были характерны достаточно сильное отклонение от цилиндрической формы (конусность), при котором нижняя часть отверстия получалась значительно меньшего размера по сравнению с верхней частью, а также перегибы и задиры, то есть дефекты на внутренней поверхности отверстия.

Как правило, в технологических процессах используется следующая цепочка операций:

1. На станке плазменной резки с ЧПУ обрабатывается контур детали, пазы и отверстия диметром больше чем 1,8 толщины листа.

2. Затем плазмой или чернильным маркировщиком обозначаются центры будущих отверстий (диметры отверстий сопоставимы с толщиной листа).

3. Далее либо в автоматическом режиме (при работе на станке с ЧПУ), либо вручную (дрелью на магнитных присосках) сверлятся отверстия нужного диаметра.

Современные технологии механизированной плазменной резки позволяют получить качество реза, мало чем уступающее по качеству обработки лазерной резки. Но как соединить вместе достигнутое высокое качество и производительность плазменной резки с возможностью вырезания отверстий диаметром до 25 мм вплоть до соотношения диаметра отверстия к толщине 1:1?

Компания Hypertherm, один из мировых лидеров по производству источников тока для плазменной резки запатентовала технологию TRUE HOLE, призванную решить проблему качественной вырезки отверстий в низкоуглеродистых сталях под болтовое соединение, обеспечивающую значительно более высокое качество отверстия, чем было возможно ранее с использованием плазменных систем. При этом все выполняется автоматически без участия оператора, в результате чего достигается небывалое качество отверстия, превосходящее качество конкурентов.

Рисунок 1: Сравнение качества вырезания отверстий без использования и с использовнием технологии True Hole

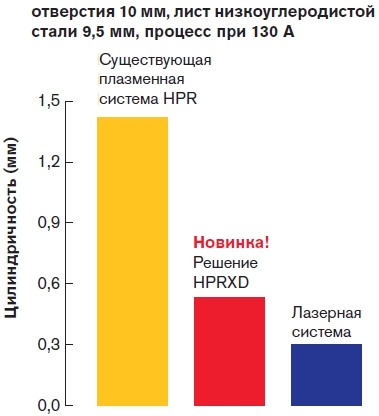

Рисунок 2: Показатели цилиндричности отверстий

Рисунок 3: Сравнение показателей цилиндричности в зависимости от применения технологии

Технология резки Hypertherm True Hole для низкоуглеродистой стали доступна на плазменных системах с автоматической системой управления подачей газа Hypertherm HPRXD. Она автоматически применяется программным обеспечением оптимизации и раскроя и программным обеспечением ЧПУ к отверстиям до 25 мм вплоть до соотношения диаметра отверстия к толщине 1:1.

Есть два пути внедрения технологии TRUE HOLE на вашем производстве:

- при приобретении новой установки обязательно оговорите необходимость наличия технологии TRUE HOLE с вашим менеджером;

- модернизация существующего оборудования. В этом случае обязательно проконсультируйтесь с нашими специалистами и составьте план работ по апгрейду имеющегося у вас оборудования.

Если вам необходима консультация, а также помощь в выборе системы, обращайтесь к нашим специалистам по телефону горячей линии 8 800 700-89-81 или воспользуйтесь формой обратной связи!