XPR 300. Революция в плазменной резке

Новый XPR 300 на несколько уровней выше всех предыдущих поколений. HYPERTHERM внедрил несколько инновационных технологий и запатентованных технических решений, которые не встречались до этого момента ни в одной системе плазменного раскроя.

Благодаря непревзойденному качеству резки X-Definition™ на низкоуглеродистой, нержавеющей стали и алюминии новая система XPR300 позволяет повысить скорость резки, существенно увеличить производительность и сократить эксплуатационные затраты на более чем 50 %. Новые простые в использовании функции и оптимизированные эксплуатационные характеристики системы позволяют упростить работу с системой XPR300, сводя к минимуму необходимость вмешательства оператора, и наряду с этим обеспечить оптимальную производительность и непревзойденную надежность.

Самое высокое в отрасли качество резки X-Definition

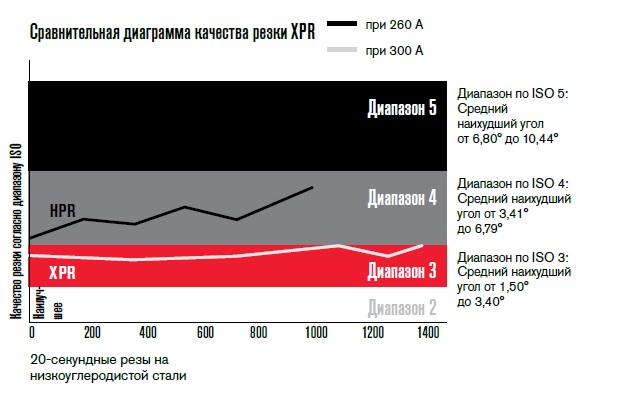

Система XPR поднимает качество резки на уровень выше, чем HyDefinition™. Это стало возможным благодаря сочетанию новой технологии с доведенными до совершенства

процессами резки следующего поколения X-Definition, которые можно применять для низкоуглеродистой, нержавеющей стали и алюминия.

• Стабильные результаты резки тонколистовой низкоуглеродистой стали, которые находятся в пределах диапазона 2 по стандарту ISO

• Более высокое качество по сравнению с ранее использовавшимися технологиями плазменной резки: соответствующие показатели находятся в пределах расширенного диапазона 3 по стандарту ISO

• Превосходное качество резки нержавеющей стали для всех диапазонов толщины

• Превосходные результаты резки алюминия с использованием процесса Vented Water Injection™ (VWI)

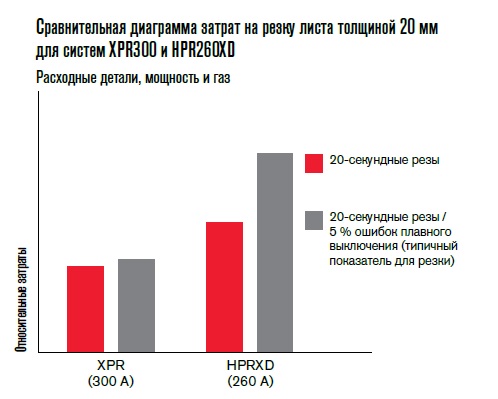

Оптимизированная производительность и более низкие эксплуатационные затраты

• Сила тока 300 А и выходная мощность 63 кВт позволяют выполнять резку с более высокими скоростями. Скорость резки материалов большей толщины выше на величину вплоть до 15 %

• Срок службы расходных деталей выше на более чем 40 % по сравнению с предыдущими системами

• Толщина прожига для нержавеющей стали на 20 % выше, для низкоуглеродистой стали — на 30 % выше

• Эксплуатационные затраты сокращены более чем на 50 %. Оптимизированная производительность и более низкие эксплуатационные затраты

• Сила тока 300 А и выходная мощность 63 кВт позволяют выполнять резку с более высокими скоростями. Скорость резки материалов большей толщины выше на величину вплоть до 15 %

• Срок службы расходных деталей выше на более чем 40 % по сравнению с предыдущими системами

• Толщина прожига для нержавеющей стали на 20 % выше, для низкоуглеродистой стали — на 30 % выше

• Эксплуатационные затраты сокращены более чем на 50 %

Технические особенности источника.

1. Мониторинг и диагностика процессов с мобильного устройства

Новая системаXPR300 включает в себя функцию беспроводной связи WiFi.

Владельцы оборудования и операторы могут использовать данную функцию для мониторинга системы, а также для выполнения заданий по настройке процессов прямо с телефона, планшета или иного устройства при наличии сети.

2. Автоматический контроль износа источников. Система Smart Chopper

Благодаря технологии Smart Chopper при сгорании электрода резка автоматически останавливается, чтобы предотвратить утечку охлаждающей жидкости. Это позволяет сохранить высокое качество реза и предотвратить дальнейшее разрушение комплектующих резака.

При завершении процесса резки происходит отрыв сопла от металла, дуга увеличивается и растет напряжение. В новом XPR 300 система Smart Chopper понимает момент отрыва и постепенно снижает давление после чего останавливает резку. Этот процесс предотвращает быстрое сгорание гафния в электроде и продлевает жизнь расходникам.

3. Универсальные расходные детали

При смене материалов и режимов резки нет необходимости менять полный комплект расходников. Замене подлежат только сопло и экран. Кожух, защитный колпачок, завихритель одинаковы для всех режимов резки. Не имеет значение какой вы используете рез: прямой либо наклонный – расходники остаются те же.

Новая функция существенно экономит бюджет компании и повышает удобство эксплуатации источника.

Кроме того форма колпачка предотвращает накопление раскаленного металла и увеличивает срок службы колпачка

4. Система быстрого охлаждения расходников. Система Cool Nozzle

Эта функция (патентная заявка на рассмотрении) применяется при кислородной резке с силой тока 300 А;

охлаждающая жидкость подается прямо в сопло. Такое охлаждение — важный фактор повышения качества

резки (более чем на 40 %) на протяжении срока службы расходных деталей.

5. Быстрая смена режимов резки

В предыдущих моделях HYPERTHERM клапан переключения газов располагался в консоли. Новое техническое решение позволило разместить клапан непосредственно в резаке. Это отразилось на скорости переключения газов. Теперь при смене материала оператор может максимально быстро переключать режимы резки и ускорить время выполнения работы.

6. H2O как защитный газ

Очень интересно то, что в этой системе применяется вода, как защитный газ.

Например, для резки цветных металллов и сплавов используется процесс с N2 в качестве плазмообразующего газа и H2O в качестве защитного газа.

Кромки прямые, угловатость уменьшена, качество поверхности исключительно высокое. Косины, окалины почти нет, за счет того, что вода охлаждает материал.

>> Скачайте каталог и узнайте все технические особенности нового XPR300